Пожалуйста, оставьте нам сообщение

Заводы поршневых компрессоров 24

Когда слышишь про заводы поршневых компрессоров 24, сразу представляется что-то гигантское — чуть ли не целые города под крышей. На деле же большинство таких производств в СНГ скорее напоминают модернизированные советские цеха, где новые линии встраивают между старыми прессами. Сам работал на запуске одного такого в Подмосковье — там немецкие станки стояли буквально на фундаменте 1979 года. И знаете, это не всегда минус: старые стены помнят, как вибрируют поршневые компрессоры на испытаниях, и новые агрегаты там приживаются быстрее.

Почему цифра 24 в названии — не просто маркетинг

Многие думают, что 24 в названии — это часы работы. Отчасти да, но не только. В нашем случае речь о серии компрессоров, которые проектировались с расчётом на круглосуточную нагрузку в условиях перепадов температур. Помню, как в Казахстане на буровой установке поршневой компрессор 24-й серии отказывался стабильно работать при -35°C — оказалось, проблема в масляном фильтре, который не был рассчитан на быстрое загустение. Пришлось совместно с инженерами завода-изготовителя переделывать систему подогрева.

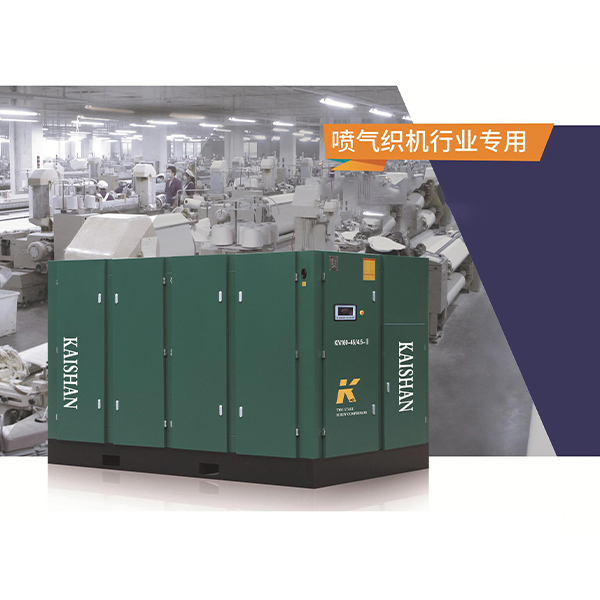

Кстати, о заводах-изготовителях. В Центральной Азии заметно усилились позиции ООО Синьцзян Кайшань Минлин Механическое Оборудование — их представительство в Урумчи и Ташкенте активно адаптирует китайские разработки под местные условия. Не скажу, что всё идеально: например, их модель KS-24L сначала перегревалась в пустынных районах Узбекистана, но после доработки радиатора показала себя лучше европейских аналогов.

Что действительно важно в 24-й серии — так это унификация запчастей. Раньше приходилось месяцами ждать уплотнительные кольца из Германии, теперь же большинство деталей можно найти у того же Кайшань или даже локализовать производство в России. Хотя с подшипниками до сих пор проблемы — китайские выходят из строя через 8-9 месяцев, приходится ставить SKF.

Типичные ошибки при монтаже поршневых компрессоров

Самая частая ошибка — неправильная обвязка воздуховодов. Видел как-то на стройке в Новосибирске: компрессор стоит идеально, а трубы идут с обратным уклоном. Результат — конденсат скапливается в поршневой группе, через полгода капитальный ремонт. И ведь монтажники не новички — просто привыкли к винтовым машинам, где такие нюансы менее критичны.

Ещё момент с фундаментом. Для поршневых компрессоров 24 серии вибрация — это норма, но многие заливают плиту без демпфирующих прокладок. Потом удивляются, почему крепёж разбалтывается. На одном из заводов в Челябинске вообще пришлось демонтировать уже установленный агрегат — фундамент дал трещину из-за резонансных частот.

Электрику тоже часто недооценивают. Эти машины потребляют при пуске ток в 3-4 раза выше номинального, а проектировщики иногда ставят автоматику с запасом всего 15%. Последствия предсказуемы: выбитые пробки, подгоревшие контакты. Особенно критично для старых производств, где проводка ещё с 80-х.

Как выбирать поставщика для промышленных компрессоров

Раньше смотрели в основном на цену и сроки поставки. Сейчас же ключевое — наличие сервисной сети. Тот же ООО Синьцзян Кайшань Минлин Механическое Оборудование выигрывает как раз за счёт офисов в Урумчи и Ташкенте — из Китая запчасти идут 2-3 недели, а из Узбекистана можно получить за 5-7 дней. Для непрерывного производства это иногда решающий фактор.

Но не всё так однозначно. Китайские производители часто экономят на мелочах: например, ставят термореле на 110°C вместо 90°C. Вроде бы мелочь, но при перегреве поршневая группа изнашивается в разы быстрее. Приходится самостоятельно менять датчики после покупки.

Сейчас многие обращают внимание на заводы поршневых компрессоров, которые предлагают гибридные решения. Недавно видел интересную разработку — поршневой компрессор с системой рекуперации тепла выхлопных газов. Пока дорого, но для крупных предприятий окупаемость около 2 лет. Думаю, это перспективное направление, особенно с учётом роста тарифов на энергию.

Практические кейсы из центральноазиатского региона

В Узбекистане на текстильном комбинате ставили три поршневых компрессора 24 серии для пневмопрядения. Проблема началась с песком в воздухе — местные фильтры не справлялись. Решение нашли нестандартное: поставили двухступенчатую систему очистки с бочкой для отстоя конденсата. Просто? Да. Но проектировщики изначально не учли особенности местного климата.

На нефтеперерабатывающем заводе под Актобе была другая история — сероводород в атмосфере буквально разъедал медные трубки охладителя. Пришлось переходить на нержавейку, хотя это удорожало проект на 12%. Зато через год эксплуатации — ноль ремонтов по этой части.

Интересный опыт с ООО Синьцзян Кайшань Минлин Механическое Оборудование на геотермальной станции — их компрессоры работают с перегретым паром температурой до 140°C. Сначала были проблемы с сальниковыми уплотнениями, но после совместных тестов подобрали композитные материалы. Сейчас наработали уже свыше 15 000 часов без серьёзных вмешательств.

Что ждёт поршневые компрессоры в ближайшие годы

Судя по тенденциям, заводы поршневых компрессоров будут двигаться в сторону цифровизации. Но не той показной, с сенсорными панелями, а реальной — с предиктивной аналитикой износа. Уже сейчас тестируем систему, которая по вибрациям предсказывает выход из строя клапанов за 200-300 часов до поломки. Пока точность около 70%, но технология перспективная.

Материалы — отдельная тема. Керамические покрытия поршней, которые пробуют в Кайшань, позволяют увеличить межсервисный интервал до 8 000 часов. Правда, стоимость ремонта вырастает на 25-30%. Считаю, для ответственных производств это оправдано.

И главное — кадры. Специалистов, понимающих физику работы поршневых компрессоров, становится меньше. Молодые инженеры привыкли к винтовым схемам, где всё ?в коробке?. А здесь нужно чувствовать машину — по звуку, по вибрации, по цвету выхлопа. Возможно, стоит вернуть учебные полигоны на заводах, как это было в СССР. Без этого даже самые современные поршневые компрессоры 24 серии будут работать вполсилы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пневмоударник и буровое долото K3

Пневмоударник и буровое долото K3 -

Безмасляный винтовой компрессор с водяной смазкой OGWFD

Безмасляный винтовой компрессор с водяной смазкой OGWFD -

Компрессоры с частотным регулирование LK VFD

Компрессоры с частотным регулирование LK VFD -

KSCY Мобильный дизельный винтовой воздушный компрессор

KSCY Мобильный дизельный винтовой воздушный компрессор -

Фотоэлектрическая погружная буровая установка KG500GF

Фотоэлектрическая погружная буровая установка KG500GF -

Кровлеоборочная машина KQ311 – XMPTY60/350

Кровлеоборочная машина KQ311 – XMPTY60/350 -

Двухступенчатый винтовой компрессор с постоянным магнитом и переменной частотой вращения PMVF

Двухступенчатый винтовой компрессор с постоянным магнитом и переменной частотой вращения PMVF -

Винтовой воздушный компрессор Кайшань BK

Винтовой воздушный компрессор Кайшань BK -

Интегрированная буровая установка KT9D для окрытых разработок

Интегрированная буровая установка KT9D для окрытых разработок -

Интегрированная буровая установка КТ12 для окрытых разработок

Интегрированная буровая установка КТ12 для окрытых разработок -

Безмасляный сухой двухступенчатый винтовой компрессор KSOZ

Безмасляный сухой двухступенчатый винтовой компрессор KSOZ -

Гидравлическая проходческая буровая установка KJ311

Гидравлическая проходческая буровая установка KJ311

Связанный поиск

Связанный поиск- Поставщики буровых погружных ударных установок из Китая

- пневмоударник 105

- Китайские производители соединений для бурильных труб

- Поставщики ударных установок для бурения скважин в Китае

- Поставщики масел для воздушно-поршневых компрессоров из Китая

- Цены на Поршневые компрессоры SB4

- Цены на электрические промышленные воздуходувки в Китае

- Китай ведущих покупателей мужские зимние сапоги кожа

- Китайские производители мужские подошва зимние сапоги

- Производители KJ полностью гидравлические проходческие буровые грузовики