Пожалуйста, оставьте нам сообщение

Заводы по производству ударной головки р 130

Когда говорят про заводы по производству ударной головки Р 130, многие представляют себе стандартный конвейер — но на деле здесь сплошные нюансы. Сам работал с тремя предприятиями в Узбекистане, и каждый раз находились специфичные моменты, которые в теории не предусмотришь.

Технологические сложности при сборке

Основная проблема — это подгонка ударного механизма. Вроде бы все по чертежам, но при тестовых запусках частенько вылезает вибрация, которую не сразу удаётся устранить. Помню, на одном из заводов пришлось переделывать систему крепления — конструкторы предполагали один тип нагрузки, а на практике оказалось совсем другое.

Материал корпуса тоже требует внимания. Использовали сначала стандартную сталь, но при работе в песчаных грунтах Средней Азии быстро проявилась эрозия. Перешли на легированную сталь с добавлением хрома — ситуация улучшилась, но стоимость выросла процентов на 15.

Сейчас многие пытаются упростить конструкцию, но здесь важно не переборщить. Убирая 'лишние' элементы, можно незаметно снизить общую надёжность узла. Проверено на собственном опыте — однажды пришлось возвращаться к исходному варианту после серии поломок в полевых условиях.

Логистика и региональные особенности

С заводами в Урумчи сотрудничаем уже несколько лет — там как раз сильное представительство ООО Синьцзян Кайшань Минлин Механическое Оборудование. Их инженеры хорошо знают местные условия работы, что критично для нашего оборудования.

Доставка комплектующих — отдельная головная боль. Через их сайт https://www.kaishan-centralasia.ru обычно отслеживаем статусы, но в последнее время стали чаще возникать задержки на таможне. Видимо, сказывается общая ситуация с логистическими цепочками.

Интересно, что в Ташкенте их филиал работает несколько иначе — там больше ориентируются на местный рынок. Возможно, это связано с тем, что Группа Кайшань действительно стремится адаптироваться к региональным потребностям, а не работать по шаблону.

Полевые испытания и доработки

Испытывали последнюю партию головок в карьере под Алматы — там сложный абразивный грунт. Первые образцы показали себя неплохо, но ресурс оказался ниже заявленного. Пришлось экстренно вносить изменения в систему охлаждения.

Заметил интересную закономерность — многие недооценивают важность правильной закалки металла. Кажется, мелочь, но именно от этого зависит, как поведёт себя головка при длительной работе в условиях вибрации.

Кстати, о вибрации — это отдельная тема. Стандартные расчёты часто не учитывают резонансные частоты, характерные именно для ударного бурения. Пришлось разрабатывать собственную методику тестирования, которая теперь стала обязательной для всех наших поставщиков.

Взаимодействие с производителями

Работая с ООО Синьцзян Кайшань Минлин Механическое Оборудование, оценил их подход к модернизации. Они не просто выполняют заказ, а действительно вникают в специфику применения. В прошлом месяце как раз обсуждали возможность использования других подшипников — их инженеры предложили интересное альтернативное решение.

Правда, не всегда получается быстро договориться о изменениях в конструкции. Их производственные линии настроены на определённые стандарты, и любое отклонение требует переналадки. Это понятно — массовое производство есть массовое производство.

Но в целом сотрудничество выстраивается продуктивное. Особенно ценю, что они предоставляют подробные отчёты по каждому этапу изготовления — это редкость в нашей сфере.

Перспективы развития технологии

Сейчас присматриваюсь к возможности использования композитных материалов для некоторых элементов головки. Теоретически это могло бы снизить вес и увеличить ресурс, но пока непонятно, как такие материалы поведут себя при ударных нагрузках.

Многие коллеги экспериментируют с системами мониторинга износа — встраивают датчики прямо в конструкцию. Звучит заманчиво, но на практике получается дорого и не всегда надёжно. Возможно, через пару лет технология станет более доступной.

Что действительно требует внимания — так это унификация. Слишком много вариаций одной и той же детали у разных производителей. Хорошо, что такие компании как Группа Кайшань работают над стандартизацией — это в конечном счёте удешевляет эксплуатацию для всех.

Экономические аспекты производства

Себестоимость — вечная головная боль. Казалось бы, оптимизируешь один узел, а дорожает другой. В последнее время особенно чувствуется рост цен на качественный металлопрокат.

Интересно, что локализация производства в Средней Азии даёт свои преимущества. Тот же филиал в Ташкенте может оперативно реагировать на запросы местных компаний, предлагая модификации под конкретные условия.

Если говорить о рентабельности, то здесь важно найти баланс между ценой и качеством. Дешёвые варианты головок мы уже пробовали — в итоге выходило дороже из-за частых замен и простоев техники. Сейчас работаем в среднем ценовом сегменте, но с акцентом на надёжность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

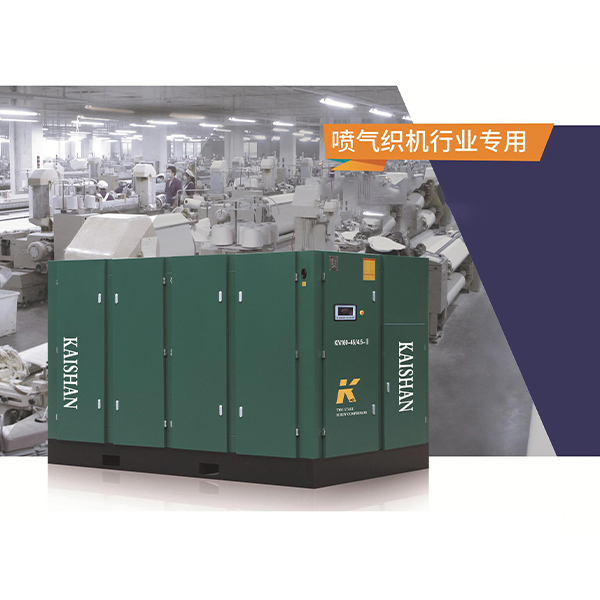

Двухступенчатый винтовой воздушный компрессор KN

Двухступенчатый винтовой воздушный компрессор KN -

Содействовать модернизации специального воздушного компрессора для глубоких скважин

Содействовать модернизации специального воздушного компрессора для глубоких скважин -

Винтовой воздушный компрессор серии Кайшань LG

Винтовой воздушный компрессор серии Кайшань LG -

Интегрированная буровая установка KT9D для окрытых разработок

Интегрированная буровая установка KT9D для окрытых разработок -

Гидравлическая проходческая буровая установка KJ311

Гидравлическая проходческая буровая установка KJ311 -

Буровая установка KG430/KG430H для открытых разработок

Буровая установка KG430/KG430H для открытых разработок -

Пневмоударник и буровое долото M30A-H

Пневмоударник и буровое долото M30A-H -

Компрессоры с прямым приводом LX

Компрессоры с прямым приводом LX -

Пневмоударник и буровое долото M30H

Пневмоударник и буровое долото M30H -

Гидравлическая проходческая буровая установка KJ310

Гидравлическая проходческая буровая установка KJ310 -

Буровая установка KG590/KG590H для открытых разработок

Буровая установка KG590/KG590H для открытых разработок -

Буровая установка KG420S/KG420SH для открытых разработок

Буровая установка KG420S/KG420SH для открытых разработок

Связанный поиск

Связанный поиск- Цены на KJ311 полностью гидравлический проходческий буровой автомобиль в Китае

- бурильные трубы 9

- Основные покупатели безмасляных винтовых воздушных компрессоров в Китае

- воздуходувка промышленная купить

- Производители ударных инструментов для проходки отверстий

- Цены на Бурильные трубы для скважин из Китая

- Производители промышленных воздуходувок в Китае

- Производители обуви в Китае

- Производители буровых машин серии ZT11 с цельной поверхностью в Китае

- Китайские производители буровых ударных установок