Пожалуйста, оставьте нам сообщение

Завод компрессора 3 поршня

Когда слышишь 'завод компрессора 3 поршня', сразу представляется что-то ультрасовременное — но на практике часто оказывается, что клиенты путают обычные поршневые группы с полноценными системами. Вот на таком нюансе многие и спотыкаются.

Разбор терминологии и типичных заблуждений

В документации часто пишут 'трёхпоршневой компрессор', подразумевая конкретную схему расположения цилиндров — но в Узбекистане, например, местные механики могут называть так любой агрегат с тремя шатунами, даже если поршни работают в противофазе. Помню, на одном из хлопковых заводов под Ташкентом пришлось переделывать всю схему обвязки, потому что заказчик купил технику по принципу 'три поршня есть — значит подходит'.

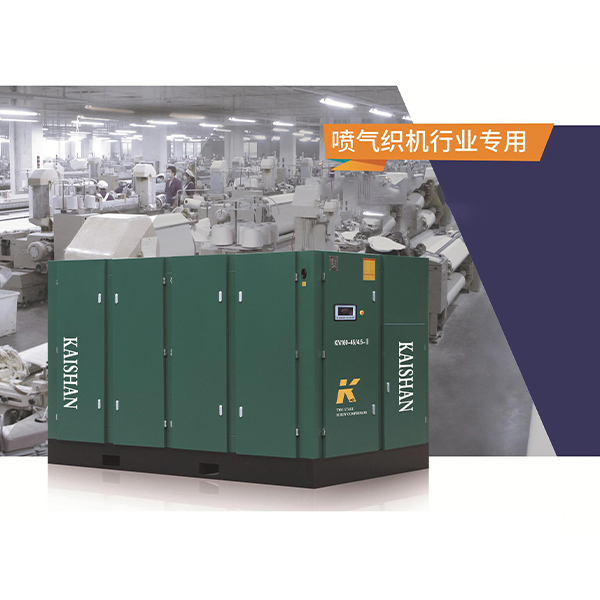

Кстати, у Каishan в каталогах чётко разделяют: трёхпоршневые модели серии L — это для стабильных нагрузок, а вот серия M уже с вариативной геометрией. Но даже их дистрибьюторы иногда путаются, когда приходят запросы из сельхозсектора — там чаще нужны не три поршня как таковые, а определённый диапазон давления.

Особенность именно трёхпоршневых систем — не в количестве, а в угле развала цилиндров. 120 градусов дают другой момент инерции compared to двухпоршневых собратьев, но это же создаёт проблемы с вибрацией на изношенных фундаментах. Приходится объяснять клиентам, что без качественного анкеровства даже техника от Группы Кайшань будет 'прыгать' после полугода эксплуатации.

Практические кейсы из Центральной Азии

Наша компания ООО Синьцзян Кайшань Минлин Механическое Оборудование как раз специализируется на адаптации оборудования к местным условиям. Вот пример: в карьере под Алматы ставили трёхпоршневой компрессор для буровых работ — заявленные 40 бар на выходе, но через месяц начались перегревы. Оказалось, фильтры не справлялись с пылью, хотя по паспорту всё соответствовало нормам.

Пришлось дорабатывать систему охлаждения на месте — увеличили радиатор и поставили дополнительные вентиляторы. Это к вопросу о том, что даже у ведущих производителей есть зазор между лабораторными тестами и реальной эксплуатацией. Кстати, на сайте kaishan-centralasia.ru мы теперь отдельно публикуем рекомендации по работе в запылённых условиях.

Ещё характерный момент: в Ферганской долине местные умельцы часто пытаются 'улучшить' конструкцию, меняя родные клапаны на кустарные аналоги. Результат всегда один — разбалансировка поршневой группы и трещины в картере. Приходится проводить семинары для механиков, где показываем, как именно работают три поршня в синхронизации — визуализация помогает больше, чем техническая документация.

Нюансы обслуживания и типичные ошибки

Самый болезненный вопрос — замена масла. В трёхпоршневых системах критично выдерживать не только марку, но и объём — если в двухпоршневых можно ошибиться на 5-7%, то здесь даже 3% перелива приводят к вспениванию и удару по шатунным подшипникам. На одном из элеваторов в Кыргызстане из-за этого пришлось менять весь коленвал после всего 200 моточасов.

Интересно, что в Урумчи мы собираем стенд для тестирования именно таких сценариев — нагружаем агрегаты циклами 'разгон-торможение', имитируя условия горных разработок. Данные потом используем для корректировки регламентов ТО. Кстати, это отличает подход Группы Кайшань — большинство производителей дают универсальные рекомендации, а мы адаптируем под конкретные регионы.

Ещё замечание по прокладкам — в трёхпоршневых системах они работают на разнонаправленные нагрузки, поэтому обычный паронит не подходит. Используем многослойные металлокомпозиты, но их нужно заказывать напрямую с завода, что создаёт логистические сложности для удалённых объектов. Пришлось налаживать складской запас в Ташкенте — теперь отгружаем в течение 48 часов.

Связь с буровым и энергетическим оборудованием

Как представительство ведущего производителя бурового оборудования, мы часто сталкиваемся с запросами на интеграцию компрессоров в буровые установки. Здесь трёхпоршневая схема показывает интересный эффект — при работе с геотермальными скважинами вибрация от компрессора иногда резонирует с частотой бурового станка. Приходится добавлять демпферы, хотя изначально в проектах их не предусматривали.

В прошлом году на объекте в Туркменистане пришлось экстренно останавливать работы именно из-за такого резонанса — появились трещины в трубопроводах. После анализа решили ставить компрессоры на отдельные фундаменты с виброизоляцией, хотя это увеличило стоимость проекта на 12%. Зато с тех пор на том объекте — нулевой простой.

Любопытный момент: при переходе на геотермальное оборудование трёхпоршневые компрессоры требуют модификации системы охлаждения — температура на выходе другая, плюс агрессивная среда. Стандартные медные трубки быстро корродируют, перешли на нержавейку с покрытием. Это кажется мелочью, но без такого изменения срок службы сокращался втрое.

Перспективы и локальные доработки

Сейчас экспериментируем с системами мониторинга — датчики вибрации на каждом поршне плюс температурные сенсоры в картере. Данные стекаются в облако, но для Центральной Азии пришлось разработать офлайн-версию — не везде есть стабильный интернет. Местные инженеры сначала сопротивлялись, пока не увидели, как по графикам вибрации можно предсказать износ колец за 50-60 часов до поломки.

Планируем запустить мобильные мастерские на базе Урумчи — чтобы технику можно было обслуживать прямо на объектах. Особенно актуально для удалённых месторождений, где перевозка 500-килограмового агрегата в сервисный центр сравнима по стоимости с полугодовой эксплуатацией.

И главное — постепенно уходим от жёстких регламентов. Для трёхпоршневых компрессоров разрабатываем адаптивные графики ТО, где интервалы зависят от фактических нагрузок. Это сложнее, чем продавать стандартные контракты, но зато клиенты видят реальную экономию — например, на горно-обогатительном комбинате в Караганде удалось увеличить межсервисные пробеги на 27% без потери надёжности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Инженерный винтовой воздушный компрессор LGY Кайшань

Инженерный винтовой воздушный компрессор LGY Кайшань -

Интегрированная буровая установка KT9C для окрытых разработок

Интегрированная буровая установка KT9C для окрытых разработок -

Пневмоударник и буровое долото M30A-K

Пневмоударник и буровое долото M30A-K -

Пневмоударник и буровое долото L2.5

Пневмоударник и буровое долото L2.5 -

Пневмоударник и буровое долото K30

Пневмоударник и буровое долото K30 -

KSCY Мобильный дизельный винтовой воздушный компрессор

KSCY Мобильный дизельный винтовой воздушный компрессор -

Двухступенчатый электрический компрессор серии LGDY

Двухступенчатый электрический компрессор серии LGDY -

Интегрированная буровая установка KT15C для окрытых разработок

Интегрированная буровая установка KT15C для окрытых разработок -

Bинтовой воздушный компрессор с постоянным магнитом и переменной частотой BMVF

Bинтовой воздушный компрессор с постоянным магнитом и переменной частотой BMVF -

Интеллектуальная буровая установка KT15i под открытым небом (робот – бурильщик под открытым небом)

Интеллектуальная буровая установка KT15i под открытым небом (робот – бурильщик под открытым небом) -

Буровая установка KG430/KG430H для открытых разработок

Буровая установка KG430/KG430H для открытых разработок -

Интегрированная буровая установка ZT10 для открытого бурения

Интегрированная буровая установка ZT10 для открытого бурения

Связанный поиск

Связанный поиск- Китайские производители ударных инструментов и дрелей среднего давления ветра

- Китайские производители мужские меховые зимние кожаные сапоги

- Производители промышленных роторных воздуходувок

- OGWFD безмасляной воды смазки винтовые машины производителей в Китае

- Сколько в среднем стоит азотная установка

- Китайские фабрики мужских зимних замшевых сапог

- Китай воздушный поршень масло компрессор завод

- Ведущие китайские покупатели погружных пневмоударников высокого давления

- Производители KT5C Однокомпонентная машина для поверхностного бурения

- Поставщики Компрессор 4 поршня