Пожалуйста, оставьте нам сообщение

Масло Поршневой Воздушный Компрессор 50л Заводы

Когда слышишь про масло для поршневых компрессоров на 50 литров, сразу всплывают типичные ошибки: кто-то льёт первую попавшуюся смазку, другие годами не меняют фильтры. А ведь от этого зависит, сколько проработает заводской агрегат — не просто срок службы, а стабильность давления в цеху.

Почему масло — это не просто 'смазка'

Вот смотрю на типичный поршневой компрессор на 50 литров — многие думают, что масло здесь нужно только для уменьшения трения. На деле же оно забирает на себя тепло, уплотняет зазоры между поршнем и цилиндром, да ещё и смывает продукты износа. Если использовать неподходящее, летом при +40 в Узбекистане можем получить перегрев и задиры.

Как-то на одном из заводов в Ферганской долине попробовали заменить специализированное масло на дешёвый аналог. Через три месяца — падение производительности на 15%, плюс частые остановки из-за перегрева. Пришлось полностью промывать систему и ставить новые кольца.

Особенно критично для поршневых воздушных компрессоров в промышленных условиях — там, где работа идёт циклами по 10-12 часов. Без масла с хорошими противоизносными свойствами не выдержит ни один заводской агрегат.

Особенности 50-литровых моделей

Объём 50 литров — это не случайная цифра. Для небольших производственных участков или ремонтных мастерских такой резервуар даёт оптимальный баланс между производительностью и габаритами. Но многие забывают, что масляная система здесь требует особого внимания.

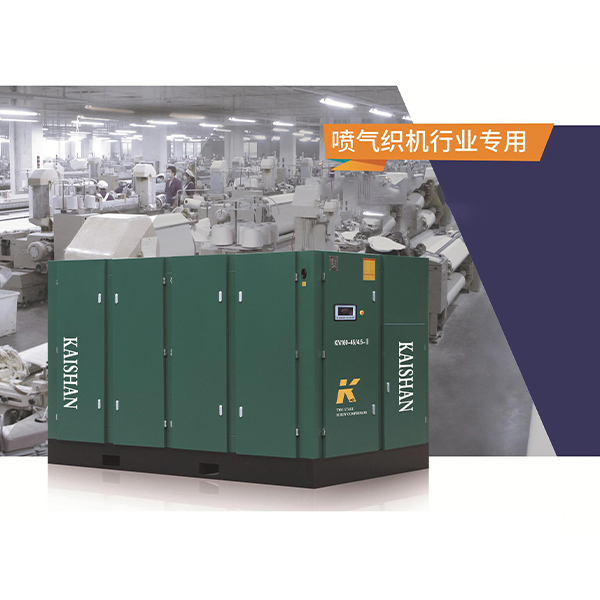

Например, в компрессорах Кайшань для Средней Азии ставят двухступенчатую систему фильтрации — сначала грубая очистка, потом тонкая. Если пропустить замену первого фильтра, второй выйдет из строя вдвое быстрее. Проверял на практике — экономия на фильтрах оборачивается заменой масла в 2 раза чаще.

Кстати, про заводы — когда выбираешь масло, лучше ориентироваться на рекомендации производителя оборудования. Те же китайские производители типа Кайшань часто дают конкретные вязкостные характеристики под разные климатические зоны.

Региональные нюансы в Средней Азии

Работая с воздушный компрессор в Узбекистане, сталкиваешься с тем, что пыль — это отдельная проблема. Мелкие частицы песка проникают даже в хорошо sealed системы. Поэтому масло должно иметь хорошие моющие свойства — не просто смазывать, но и удерживать загрязнения во взвешенном состоянии до следующей замены.

В офисе Кайшань в Ташкенте как-то показывали статистику — компрессоры, работающие в хлопкоперерабатывающих цехах, требуют замены масла на 200-300 часов чаще, чем на металлообрабатывающих предприятиях. Всё из-за волокон и пыли.

Для 50л моделей это особенно важно — меньший объём масла быстрее теряет свойства при загрязнении. Хотя казалось бы — разница не так велика compared to 100-литровым бакам.

Ошибки при обслуживании

Самая распространённая ошибка — долив масла вместо полной замены. Видел на одном из заводов в Шымкенте — техперсонал просто добавлял новое масло к старому, когда уровень падал. В результате — образование шлама, закоксовывание колец.

Ещё момент — многие не смотрят на состояние масла между заменами. А ведь по цвету можно многое понять. Если через 200 часов работы масло стало чёрным — вероятно, проблемы с фильтрацией или перегрев. Если молочно-белое — попадание влаги.

Кстати, в представительстве Кайшань в Урумчи как-то проводили семинар — показывали, как по анализу масла предсказать износ цилиндро-поршневой группы. Оказалось, что повышенное содержание меди в масле говорит об износе втулок.

Про заводские рекомендации и практику

Если брать конкретно Кайшань — они для своих поршневой воздушный компрессор рекомендуют минеральные масла ISO-VG 68 или 100. Но в условиях летней жары в Средней Азии иногда лучше переходить на полусинтетику — она меньше окисляется при высоких температурах.

На одном из предприятий в Алматы экспериментировали — ставили синтетическое масло в старый компрессор. Результат — начались течи через сальники. Оказалось, синтетика имеет лучшую проникающую способность и 'выявляет' изношенные уплотнения.

Для новых 50л моделей с системами автоматического контроля уровня масла важно использовать масла с стабильной вязкостью — чтобы датчики не выдавали ложные сигналы. Как-то на хлебозаводе в Бишкеке из-за этого останавливали линию на 6 часов — думали, что проблема в электронике, а оказалось — в неподходящем масле.

Перспективы и наблюдения

Смотрю на развитие поршневых компрессоров — даже для 50-литровых моделей начинают внедрять системы мониторинга состояния масла. В том же Кайшань для центральноазиатского региона теперь предлагают датчики кислотности масла — очень полезная штука, особенно при работе в условиях высокой влажности.

Из последнего — на сахарном заводе под Ташкентом поставили экспериментальную систему сбора и регенерации отработанного масла. Пока дорого, но для крупных предприятий может окупиться за 2-3 года.

Вообще, тема масла для поршневых воздушных компрессоров — это как раз тот случай, где мелочи решают всё. Можно иметь дорогое оборудование, но неправильным обслуживанием свести на нет все преимущества. Особенно это понимаешь, когда видишь разницу в ресурсе одинаковых компрессоров на соседних предприятиях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пневмоударник и буровое долото L40

Пневмоударник и буровое долото L40 -

Двухступенчатый винтовой компрессор с постоянным магнитом и переменной частотой вращения PMVF

Двухступенчатый винтовой компрессор с постоянным магнитом и переменной частотой вращения PMVF -

Пневмоударник и буровое долото K8

Пневмоударник и буровое долото K8 -

Пневмоударник и буровое долото K10

Пневмоударник и буровое долото K10 -

Горнодобывающая гидравлическая буровая установка KS311-CYTC115(A)

Горнодобывающая гидравлическая буровая установка KS311-CYTC115(A) -

Гидравлическая проходческая буровая установка KJ212-CYTJ45(B)

Гидравлическая проходческая буровая установка KJ212-CYTJ45(B) -

Интегрированная буровая установка KT5D для окрытых разработок

Интегрированная буровая установка KT5D для окрытых разработок -

Двухступенчатый электрический компрессор серии LGDY

Двухступенчатый электрический компрессор серии LGDY -

Буровая установка KG726III/KG726HIII для открытых разработок

Буровая установка KG726III/KG726HIII для открытых разработок -

Фотоэлектрическая погружная буровая установка KG350GF

Фотоэлектрическая погружная буровая установка KG350GF -

Винтовой воздушный компрессор серии Кайшань LG

Винтовой воздушный компрессор серии Кайшань LG -

Буровая установка KM211-CYTM41/2(A) для возведения анкерной крепи

Буровая установка KM211-CYTM41/2(A) для возведения анкерной крепи

Связанный поиск

Связанный поиск- Основные покупатели KT15C цельные установки поверхностного бурения в Китае

- Поставщики Поршневой компрессор 220в

- Проводные промышленные воздуходувки Производители в Китае

- Китайские заводы по производству мобильных воздушных компрессоров серии LG

- Промышленные ресиверы

- Обслуживание и техобслуживание винтовых компрессоров

- Ведущие покупатели высокочастотных ударных инструментов в Китае

- пневмоударники низкого давления

- Цены на поршневые масляные воздушные компрессоры в Китае

- KG430 открытая буровая установка с погружным пневмоударником