Пожалуйста, оставьте нам сообщение

Цены на Электрический поршневой воздушный компрессор 220v

Когда ищешь электрический поршневой воздушный компрессор 220v, первое, что бросается в глаза — разброс цен. Одни говорят, что за 15 тысяч рублей можно взять нормальный аппарат, другие требуют под 50 тысяч за 'аналогичную' модель. Дело не только в накрутке поставщиков — тут есть нюансы, которые видишь только после пяти лет работы с таким оборудованием.

Почему цена 'пляшет' даже на однотипных моделях

В прошлом месяце разбирал заказ для автомастерской в Нур-Султане — клиент прислал три коммерческих предложения на компрессоры с одинаковыми характеристиками: 2.2 кВт, 100-литровый ресивер, давление 8 бар. Разница в цене достигала 40%. Оказалось, в самом дешёвом варианте стоял двигатель с алюминиевой обмоткой — для периодической работы в гараже сгодится, но для ежедневной эксплуатации его хватит на полгода.

Китайские производители часто экономят на системе охлаждения поршневой группы. Видел модель, где ребра охлаждения были укорочены на 30% — при тестовых включениях перегрев наступал через 20 минут вместо заявленных 40. Это как раз тот случай, когда сэкономил на покупке — потерял на простое.

Ещё момент — автоматика. Дешёвые прессостаты выходят из строя после 2-3 тысяч циклов, а оригинальные Danfoss или Condor работают годами. Замена прессостата обойдётся в 3-5 тысяч рублей — сразу становится понятно, почему некоторые модели изначально дороже.

Реальный опыт эксплуатации в условиях СНГ

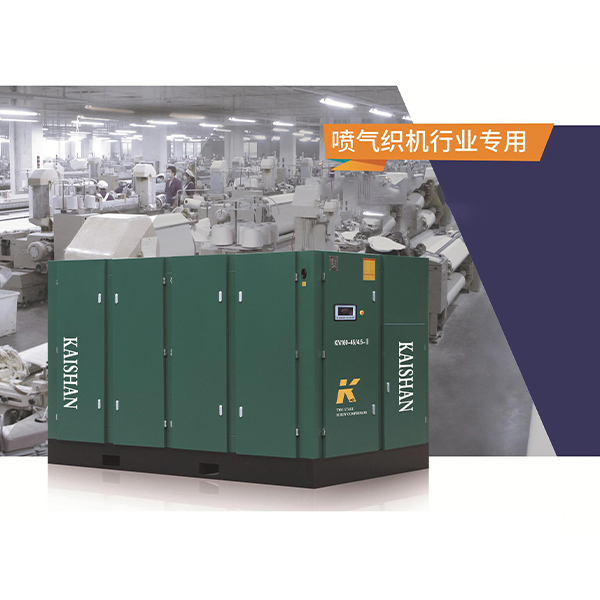

Наши клиенты из Казахстана часто жалуются на проблемы с напряжением — в сельских районах оно падает до 190V. Стандартные электрические поршневые компрессоры 220v с этим не справляются: либо не запускаются, либо перегреваются. Пришлось вместе с инженерами ООО Синьцзян Кайшань Минлин Механическое Оборудование дорабатывать схемы подключения — ставили стабилизаторы и реле защиты.

Зимой в Узбекистане столкнулись с замерзанием конденсата в ресивере — клиент не сливал воду после работы. Результат — треснувший сосуд под давлением. Теперь всегда объясняем покупателям необходимость продувки после каждого использования, даже если кажется, что внутри сухо.

Для автомоек в Ташкенте пришлось разрабатывать специальную схему обвязки — обычные модели не выдерживали цикличности 'работа-отдых' при постоянной подаче воздуха на пеногенераторы. Спаслись установкой дополнительных осушителей и системой принудительного обдува.

Сравнение брендов: что скрывается за ценниками

Работая с ООО Синьцзян Кайшань Минлин Механическое Оборудование, увидел разницу в подходах к сборке. Европейские бренды вроде ABAC или Fiac используют более толстостенные чугунные блоки — отсюда и вес больше, и цена выше. Но ресурс таких аппаратов — 10-15 лет при интенсивной эксплуатации.

Корейские производители делают ставку на электронику — умная защита от перегрузок, цифровые контроллеры. Хорошо, но ремонтопригодность ниже: при поломке платы управления проще менять весь блок, а это 30-50% стоимости нового компрессора.

Китайские аналоги научились делать добротные механические части, но с автоматикой всё ещё проблемы. Хотя за последние два года качество сборки на заводах партнёров Кайшань Групп заметно выросло — видно по уменьшению количества гарантийных случаев.

Как выбрать под конкретные задачи

Для небольшой шиномонтажки достаточно поршневого воздушного компрессора 220v на 2.2 кВт с ресивером на 100 литров. Но если планируете подключать несколько пневмоинструментов одновременно — лучше брать модель на 3 кВт с ресивером 200+ литров. Проверено на опыте сервиса в Бишкеке: сначала купили маломощный аппарат, потом докупали второй — вышло дороже, чем сразу взять подходящий.

Для пескоструйных работ важнее не мощность, а производительность — нужен аппарат с подачей не менее 600 л/мин. Многие ошибаются, гоняясь за большим давлением — для пескоструя достаточно 6-7 бар, но требуется постоянный поток воздуха.

В пищевом производстве (например, для упаковочных линий) критична чистота воздуха — без дополнительных фильтров тонкой очистки не обойтись. Стандартные масляные фильтры не обеспечивают нужную степень очистки, приходится ставить угольные или мембранные системы.

Про скрытые затраты, о которых молчат продавцы

При расчёте бюджета многие забывают про обслуживание. Масло в поршневых группах меняется каждые 500-700 часов работы — для интенсивно используемого аппарата это 2-3 раза в год. Качественное масло обойдётся в 2-3 тысячи рублей за канистру.

Воздушные фильтры в условиях пыльного климата Средней Азии требуют замены чаще — раз в 2-3 месяца вместо рекомендованных полугода. Если не менять вовремя — растёт износ поршневой группы, падает производительность.

Электричество — ещё одна статья расходов. Компрессор на 3 кВт при ежедневной 8-часовой работе 'съедает' около 3000 кВт/ч в месяц. В некоторых регионах СНГ это сравнимо с оплатой аренды небольшого помещения.

Перспективы рынка и практические наблюдения

Замечаю, что клиенты всё чаще спрашивают про гибридные решения — например, возможность подключения к дизельному генератору при отключениях электричества. Для электрических поршневых компрессоров 220v это требует дополнительных преобразователей — проще сразу рассматривать дизельные модели.

Интерес к энергоэффективности растёт — даже частные мастерские готовы переплачивать 20-30% за модели с классом энергопотребления А+. Окупаемость — около двух лет при активной эксплуатации.

Через сайт https://www.kaishan-centralasia.ru часто приходят запросы на модернизацию старых советских компрессоров — люди пытаются адаптировать их под современные стандарты. В 70% случаев дешевле купить новый аппарат — ремонт и переделка выходят в 60-80% от стоимости современного аналога.

В Урумчи видел, как на производстве Кайшань Групп тестируют новые модели с системой рекуперации тепла — отработанное тепло используется для обогрева помещений зимой. Пока дорогое решение, но для северных регионов Казахстана и России может быть интересно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

LGCY дизельный винтовой воздушный компрессор высокого давления

LGCY дизельный винтовой воздушный компрессор высокого давления -

Безмасляный винтовой компрессор с водяной смазкой OGWFD

Безмасляный винтовой компрессор с водяной смазкой OGWFD -

Пневмоударник и буровое долото L30

Пневмоударник и буровое долото L30 -

Расходные материалы для воздушных компрессоров

Расходные материалы для воздушных компрессоров -

Бурильная труба

Бурильная труба -

Кровлеоборочная машина KQ311 – XMPTY60/350

Кровлеоборочная машина KQ311 – XMPTY60/350 -

Двухступенчатый винтовой воздушный компрессор KN

Двухступенчатый винтовой воздушный компрессор KN -

Фотоэлектрическая погружная буровая установка KG350GF

Фотоэлектрическая погружная буровая установка KG350GF -

Пневмоударник и буровое долото M30K

Пневмоударник и буровое долото M30K -

Содействовать модернизации специального воздушного компрессора для глубоких скважин

Содействовать модернизации специального воздушного компрессора для глубоких скважин -

Интегрированная буровая установка KT15 для окрытых разработок

Интегрированная буровая установка KT15 для окрытых разработок -

Гидравлическая проходческая буровая установка KJ310

Гидравлическая проходческая буровая установка KJ310

Связанный поиск

Связанный поиск- китайский завод ударной установки ql60

- Производители Мобильный воздушный компрессор LGCY

- Цена воздушный поршневой масляный компрессор в Китае

- Цена на Полностью гидравлические буровые машины с трелевкой серии KQ

- Китайские KS полный гидравлический глубокого бурения грузовиков заводов

- Китайские поршневой воздушный компрессор 220v цены

- долото буровое трехшарошечное

- Цены на буровые установки для бурения скважин

- Производители проводных промышленных воздуходувок

- Поставщики поршневых воздушных компрессоров 24